D.D.A.

本物の技術だけが、生涯財産。

環境が人を育て、技術を育む。

http://www.dda-academy.co.jp

特集『coNnect 2015 SPRING & SUMMER』

「本物」、「こだわり」そして「仕事」をテーマに特集された『coNnect 2015 SPRING & SUMMER』にて、

植村氏とOKAWAが共に目指す「道具」についてpick upされました。

※ 保存版の本小冊子をご希望の方は、DADA DESIGN ACADEMY(〒150-0002 東京都渋谷区渋谷1-3-18 ビラモデルナA101)まで。

印刷部数に限りがございますので、ご希望の方はお早めに。

本物とはどのようなことか?

私たちの仕事道具「ハサミ」

本物のハサミがあるからこそ本物の技術が手に入る

本物を知らなければ本物を使う事が出来ない

本物には本物である理由がある

本物の仕事には「こだわり」がある

「売れなくていいんです。僕はただ、“いいもの”を生徒たちに紹介したいだけなんです。」

市場に溢れる様々な種類のシザー。そのほとんど全てがステンレス製であるにもかかわらず、高価な「コバルト」という素材にこだわった植村。現在のD.D.A.シザーは、どのような経緯を経て今我々の手元にあるのか。

これまで多方面から様々な取材依頼がきても全てを断り、多くを語らなかった有限会社オオカワの大川社長。KIKUシザーの、そしてD.D.A.シザーの品質を長年守り続けてきたその人に、今回コネクトはインタビューをお願いすることができた。DADA CuBicスタッフですら誰も知らない、植村と大川氏の間で繰り返された試行錯誤。D.D.A.シザーが現在の形に至るまでの植村とのやり取り。その一部始終を、短い時間の中で語っていただいた。

今から20年程前、ヴィダルサスーン全盛期の時代。当時の植村が愛用していたのは、サスーンオリジナルの4.5インチのシザー。そのシザーこそ大川氏が手掛けたKIKUシザーだった。1997年に日本へ帰国した植村は、愛用していたシザーの作者である大川氏へ自ら連絡を取り、愛用していたシザーと同じコバルト素材でオリジナルシザーを造りたいと伝えた。当初から念頭にあったアカデミー設立に合わせ、オリジナルシザーが必要と考えたのだ。

当時の様子を振り返り、大川氏は言った。「話を聞き、私は反対しました。アカデミーの受講生へ販売するシザーに、高価なコバルト素材のシザーは販売価格も高くなり向いていない。ステンレス素材のシザーであれば、断然安く作れて販売価格もぐっと抑えられますよ、と。」しかし、植村はコバルトで作ることをどうしても譲らなかった「売れなくていいんです。僕はただ、自分が使っていて“いいと思もの”を生徒たちに紹介したいだけなんです。僕はこれで商売をしたいわけじゃない。」植村のその言葉に大川氏も納得した。「私も商売だけでシザーをつくっているわけじゃない。ものを作るのが好きで、どうせ作るならいいものを、人に喜ばれるものを作りたい。そこに妥協なくこだわって、真摯に真面目に追及する・・・美容とシザー、扱うものこそ違えど、そんなところが私の考え方と一致していたんですね。」そんな大川氏に植村はこう言ったという。「大川さんは職人ですよね・・・僕もなんですよ。」

それから、二人の試行錯誤が始まった。まず、植村が大川氏に求めた条件がいくつかあった。

1. 刃先の力

2. 切れ味

3. 軽い調子

4. 永切れ

ウェットカットもドライカットもこの一本でこなすためには、刃先の力が必要であり、また当然ながら切れ味も重要である。そして、毎日使用するシザーだからこそ、手首に負担が掛からないよう軽い調子でカットできること、さらにそれらの使い心地、切れ味が長く続く事=永切れ、これら4つが外せない条件として掲げられた。

「この4つの条件が揃ったシザーは、もちろん理想的でしょう。でも、これらをすべて兼ね備えたシザーをつくるのが1番難しいんですよ」苦笑いしながら大川氏が続けた。「難しいことをね、植村さん、やさしい口調で簡単に言うんだよね。」しかしそんな要望こそ、大川氏の職人魂を駆り立てる一つだったに違いない。

大川氏がただただ植村の要望を聞いていただけかと言うと、そんなことはない。

シザーを生み出す側として、美容師の使い勝手を考えて常に新しいアイディアを取り入れてシザーを作ってきた大川氏。そんな大川氏のアイディアの一つとして、今では当たり前となった「レスト」がある。ある日、美容師がシザーを使っている姿を見て「指を置けるものがあれば楽なのではないか?」との発想から、ネジ式の取り外しが可能なレストを作った。これがレストの始まりだった。レストが普及していない頃のサスーンシザーに慣れていた植村にとってそれは必要のないものであったが、これから使っていく人の為にはあった方が良いだろう、という大川氏の提案を受け入れた。しかし「指が引っ掛かる程度の出っ張りでいい」という植村の希望から、ネジ式ではなくハンドルと一体型のレストを採用。何度も何度もレスト部分を削り直し、植村の納得する長さ・カタチに近づけた・「もっと短くていいですね」そんな植村の要望に大川氏はさらにレストを削り、ようやくD.D.A.シザー特有のこのカタチになった。

またシザーの長さに関しても、大川氏は当時では長めの5.5インチを提案し、サンプルを用意した。しかし当時4.5~5.3インチを愛用していた植村に5.5インチはやや長く慣れなかった為、もう少し短くすることを望んだ。ところが、大川氏もすんなりとは受け入れなかった。「刃が長い方が、手数が減って早い仕事ができる、時代も5.5だ。」そんな想いから、植村との意見との間をとって5.5インチより気持ち短い5.4インチにし、シザーの表示は5.5とした。(これまで、5.5インチだと思っていたシザーが厳密には5.4インチだったとは、我々も知らない事実だった。※OKAWA規格基準による採寸表示)

D.D.A.シザーの特徴として更にひとつ加えたいのが、カンカンと心地の良い音がする金属製のポイントだ。通常はゴム製となっており音がしない作りになっている為、大川氏は「カット中にうるさくないの?」と疑問だった。しかし植村は、この音がすることによってカットのリズムが取れて良いのだと、説明した。この音で常に切るリズムと確かなカットの感触を確認していたということだろう。しかしその音も、ただ鳴ればいいわけではなかったようだ。

「カチカチじゃなくて、カンカンがいいんです。」DADA CuBiCでは最早、当たり前となっている耳慣れた音。この音にたどり着くまで、大川氏はいくつものポイントを試作していた。ここにも植村のこだわりと大川氏の試行錯誤が詰まっていた。

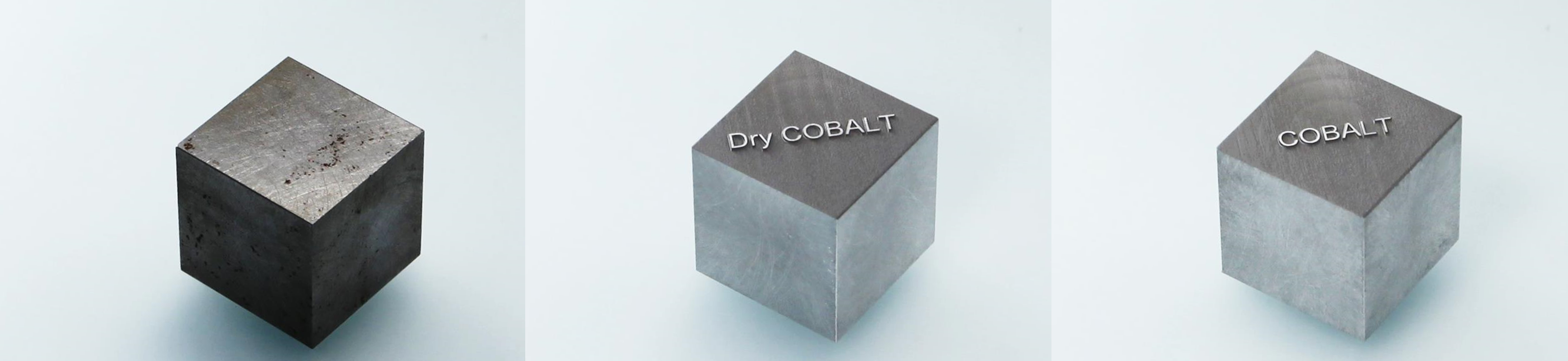

シザーの素材にもこだわりがあります。磁石を付けてもつかないのが本物のコバルトの特徴です。 左:ステンレス。最も一般的に用いられるコバルト合金鋼。コバルトをわずかに含有しただけでは錆びから逃げられず、つまり永く付き合うことは難しい。 中:ドライコバルト。超高密度コバルト含有鋼。赤く熱した鋼材を叩き上げる(鍛える)ことで金属分子密度をより緻密化する古来より伝来する日本刀製法だ。 右:コバルト。海水に浸けても、一生錆びない本物のコバルト基合金鋼(ハードコバルト鋼)。理美容シザーズ素材として、これを超えるものはない。

コバルトはその硬い材質故に扱いが非常に難しく、シザーとして加工できるのは大川氏の外には居ない。無論、コバルトシザーを研げるのも大川氏の他には居ない。D.D.A.シザーを製造元以外へトギに出してはいけない、というのはその為だ。しかし逆に硬いということは、耐摩耗性に優れなかなか減ることがない、ということ。さらに、コバルトは時間が経過してもほぼ錆びることがない。耐摩耗性についても耐蝕性についても、ステンレスのそれを上回る。つまり、丁寧に大切に使っていれば、一生モノになるのだ。

大川氏の手だけが生み出せるこのシザーは、その品質にとことんこだわる為シザーに使用される全てのパーツを自社生産している。それはつまり、小さなネジひとつとっても、もちろん先のポイントも、とにかくすべてが自社製であり、本当の意味でMADE IN JAPANであるということ。(通常、ハンドルやネジなどはアジアからの輸入品を使っていることが多いという。)

そこに大川氏の地震と誇りがある。「コバルトでシザーを作るのは、本当に繊細な技術が必要なんです。だから、体調の悪い時、気分が乗らない時は無理に作りません。ワガママに聞こえるかもしれませんね(笑)でも、無理に作ればそれは絶対に仕事に出るんですよ。無理しなきゃ生産が追いつかない程、大量に売りさばくつもりもないんです。自分の身の丈に合った範囲で作って売る、それでいいんです。品質を守るためには、それが一番です。」(加工をする上で)扱いにくい、という唯一の欠点を持つコバルトだが、近年その原材料価格が高騰し続け稀少化してしまい、ついにはこれまでの金額で販売する事が困難となってしまった。そこでコバルトに替わる新素材として大川氏が数年間にわたり開発し続けていたものが遂に今年から登場した。ドライコバルトだ。純度の高いコバルトと比べると若干、耐摩耗性と耐蝕性に劣る部分があるが、丁寧に使っている限り切れ味や永切れの点においては何ら遜色のない出来だ。しかしドライコバルト開発のそもそものきっかけとなったのは、原材料価格の高騰ではなかった。

2011年3月11日。東北地方を襲った東日本大震災。被災地の美容師たちに対して何かできることは無いのか・・・。植村はずっと悩んでいた。人伝えに耳に入る、被災美容師達の悩み。津波で店をなくし、何もかも失った人々。せめてシザーがあれば・・・。そんな現地の訴えが耳に入ってきた。そこで植村は大川氏へ相談した。どうにか現地の美容師へシザーを届けられないだろうか。当初植村の考えには“シザーの無償提供”もあった。しかし、高価なコバルトシザーを何十人、何百人もの美容師達へ大量に無償提供する事は無理がある。大川氏は阪神淡路大震災の時に同じような考えで研ぎの無償サービスを展開したハサミメーカーを知っていた。「“無償”ですからね・・・結局善意で始めたその無償サービスの無理がたたってその会社は倒産してしまったんですよ。だからね、私は止めなさいと言いました。無償で物を提供したりサービスを提供する事は誰かがその分を頑張らなければいけない、それが無理のない範囲ならいいけれど、少しでも無理があると長く続けてあげるのは難しいのです。それじゃ本末転倒でしょ?」大川氏の指摘に、冷静になった植村。そこで大川氏から提案したのが、コバルトと同じようなクオリティでもっと安価なシザーを開発することだった。これからまだまだ大変な時期が続くであろう被災地の美容師たちが10万円を超えるシザーを買うのは辛いだろう。「だからもう少し安価で、それでいて高品質なシザーを開発することを約束したのです。」それから4年弱、ついにそのシザーがカタチになった。「ようやく植村さんとの約束が果たせました。」そういう大川氏だが、生前の植村に見せられなかったことを悔しがる。「もっと早く完成させられたらよかったんですがね・・・」(実はこの二人の間の約束も。DADA CuBiCスタッフは誰も知らなかった。)

先述の通り、ドライコバルトの開発中にもコバルトの価格は高騰し続け、稀少化して行った為、いずれにしてもこれまで通りのコバルトシザーの提供が難しくなった現状に、図らずしてこのドライコバルトは救世主となった。D.D.A.シザーも今後、このドライコバルトのシザーで生産を続けていくことが決定した。

人にも自分にもストイックな二人が、こだわって、こだわってできたD.D.A.シザー。これを知ると、D.D.A.シザー4愛用者はまた違った愛着が湧き、より一層大切に使いたくなるのではないだろうか。

大川氏が言った。「同業者でもお互いの仕事場や道具を見ればだいたい分かるんですよ。その人がいい仕事をするか否かが。仕事場や道具が汚い人は・・・仕事も、その程度ですね。」どこかで聞いたような言葉だった。「道具や身の回りが汚い奴は、仕事も汚いんだよ。意識して環境を美しく保つこと。美しい環境でしか美しい仕事はできない。美しいモノを作れない。」植村がよくスタッフに行っていた言葉だ。やはり「職人」同士、作るモノは異なるものの、仕事をする上で見えているものは同じということか。

「“いいモノ(=上質)”を知らない奴は“いいモノ”を作りだすことはできないんだよ。」そう言って強いまなざしを向ける植村が思い出された。

永く多くの人達に使われ続け、残ったものこそが「本物」の証だ。D.D.A.の受講生にはこの上質なシザーを是非、知ってもらいたい。そして、このシザーから是非“いいモノ”を作りだ出して欲しいと思う。

約2時間、語り続けてくれた大川氏が最後に植村へ向けて言った。「私は植村さんの、いいモノを作ろうと目標に向かい、妥協しないひたむきで誠実な姿勢に最高の敬意を表したいと思います。」

ちなみに今回のインタビューの他、普段は見ることのできないD.D.A.シザーにまつわるアレコレを御好意で見せていただくことができた。本文中に差し込まれた写真は、全て今回のコネクトの為に特別に見せていただいたものだ。

1ページの銀色のマットな金属の塊。これこそが今となっては超稀少な存在となっているコバルトだ。この状態ではまだ不純物と混ざっている為、精製しコバルトだけを取り出すという。

3~4ページにきれいに並んだレスト部分は、右から徐々に短くなっているが、D.D.A.シザーは特注の為、一番右の状態のものを左から2番目の長さまでひとつひとつ削ってこの形にしているという!

我々がシザーにこだわるように、大川氏も道具にこだわる。何十種類にも及ぶ道具は驚くことに、その用途に合わせて自ら作り出しているものが多い。6ページの木の棒は、シザーのゆがみを直す為のものだ。この2本を組み合わせてゆがみを取っていくが、人によってゆがみもそれぞれ異なる為、力の入れ方や、力を加える角度も微調整しながら慎重に行う。これらは、1本の角材から使いやすい形に削り出した手作りだ。我々が最も驚いたのは、この金槌だ。ここには写っていないが、シザーを作る際にはもっともっと様々な種類の金槌や木槌を使い分けるのだが、それらも全て手作りなのだ!持ち手は写真のような角材から、やはりひとつひとつ削り出して作る。角材の種類によってその堅さやしなり具合も変わる為、栗やびわ、桜の木などとにかく様々な種類の角材を使用する。しかしそれらの角材はなかなか市販では手に入らない為、街路樹や山の中など予め目星を付けておいた木の所有者へ連絡を入れておき、剪定や伐採の際に不要な部分を譲ってもらう。つまり、生の木材を乾燥させるところから自ら行うのだ。そもそも金槌を自ら作る、という発想が素人には無いのだが、材料の仕入れからとなると、もうそのこだわりは想像以上だ。(ちなみに、木材の乾燥には5~6年かかる。だから、10年後のことを考えて今から木材を用意ししておくのだ。)金槌のヘッド部分は、やはり様々な種類の形へと1週間程かけてゆっくりと削り出す。金属は削ると熱を持つ為、その熱によるゆがみを避ける為に一気には削らない。他にも見せて頂いた道具はたくさんあり、もちろん作業場にはもっともっとたくさんの道具があるだろう。それらのほとんどが時間をかけて作られた手作りの道具であり、その数々の道具から作られたのが、我々の道具であるシザーなのだ。

何から何まで、正真正銘のMADE IN JAPAN。他にここまでこだわり貫かれたシザーがあるだろうか。本当に数少ない、貴重なものづくりの原点を見せてもらった。

『coNnect 2015 SPRING & SUMMER』より抜粋。